経緯目的 Motive :

これまでワイヤレスモジュール XBee を用いた温度センサの器差は余りないと解っているが,温度の絶対誤差は曖昧であった。今回,温度誤差を簡易恒温槽と高精度温度センサを

用いて評価した。外付け温度センサの誤差が大きくなり,その補正を TWE により実証する。

I evaluated temperature accuracy of wireless sensor using XBee comparative with HDC1000 in insulated box. I have corrected analog temperature sensor

by TWE.

I2C センサによるアナログ温度センサ補正 I2C sensor corrects analog temperature sensors 2018-09-17

高精度温度センサによる複合センサ精度評価 Wireless temperature sensor accuracy evaluation 2016-05-05

参照温度計 Reference thermometer

絶対温度誤差を評価するには,製作した温度センサ以上の高精度温度計が必要になる。手元には Sanwa DMM PC510 に付属の熱電対,タニタのスティック温度計がある。これらを用いて氷点温度を 確かめてみると,保証精度がタニタより劣る熱電対の方が 0°C に近かった[1]。当初は発泡スチロールの簡易恒温槽に熱電対ではなく,スティック温度計用の穴を明け参照温度計とする つもりであった。温度計といえば棒状温度計が最も一般的であるから通念にとらわれていたのかもしれない。滴下式の氷点温度をトライしてみると,やはり誤差が気になる[2]。手持ちの部分から 冷熱が逃げるのであろう。

スティック温度計のプローブはステンレス製だ。通常の棒状温度計はガラスである。熱伝道度が20倍違う。熱電対は測定温度範囲が広いけど,一般に精度が低い。秋月電子がボード化した TIの高精度半導体温度センサを1年前に購入していた。このチップの精度は 0.2°C だ。そして手持ちのマイコン MCU もあるので,校正済みのデジタル温度センサを参照用にしようと決めた。 MCU はこれも長い間放置していた AVR を初めて取り扱った[3]。

簡易恒温槽 Test result and simple insulator box

測定系動作確認 Parameters example

評価対象は3台ある連続運転中のなかから #02 を選んだ。樹上に取り付けてある物だ。これを機会に太陽の輻射熱の影響を軽減するために日除けの笠も改造するつもりだ。 システム図はサイトのトップページを参照して下さい。

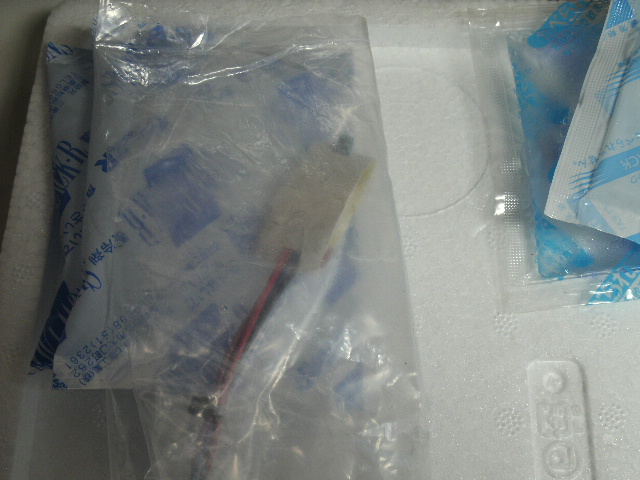

発泡スチロール製の簡易恒温槽に #02 と HDC1000 を収納した様子を Photo.1 に示す。恒温槽の内寸は 16x14.5x14 cm である。厚みは 2.5cm ある。 当初,考えていたタニタの温度計も入れてみた。

マイコン AVR と高精度温度センサ HDC1000 との接続は太さ 0.2SQ,長さ 72cm のバラ線である。AVR とPCとの接続は秋月取り扱いの USB シリアル変換ケーブル 1.8m である。 AVR とPCとの通信はポーリングとしたので,サンプリング周期(間隔)は自在に変えられる。ポーリング通信ソフトは旧 TDS293 のソフトを改変して Slip21 にその機能を付加した。 機能を追加した Slip21 を作業用のローカルPCから動作させて,HDC1000 の測定データを取り込む。

測定対象 #02 の測定結果は ローカルPCから LAN を介して Meas.txt により確認すると,ほとんど誤差がないと判断できた。

MCU とPCとの通信設定等は Slip21 のオンライン取説を参照して下さい。

測定結果 Measurement result

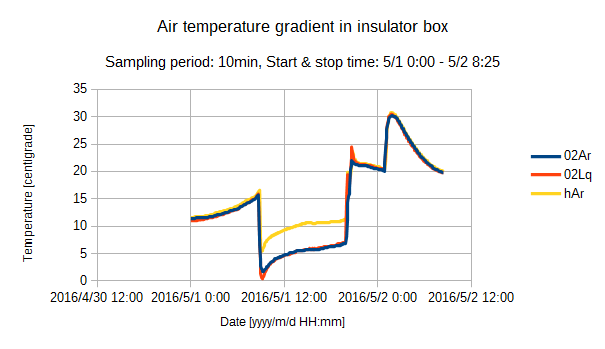

保冷材による冷却した温度誤差のチャートを Chart.1 に示す。昇温は熱湯を入れたアルミ缶により行った。冷却過程において誤差が最大 5°C もある。 凡例 hAr が参照用高精度 HDC1000 の出力である。

保冷材をセンサ筐体に直接接触させたのが良くないのであろう。

外付けセンサを含む供試体を熱源との直接接触を回避するために熱源との間に折り畳んだ新聞紙を介在させた。また本体センサと外付けセンサの間に HDC1000 を挟み,センサ同士を接触させている。位置がずれないように輪ゴムをかけている。その様子を Photo.3 に示す。

高熱源は 400mL のアルミ缶に 350mL の熱湯を注ぎ,タニタ温度計により 80°C 以下を確認後装填した。発泡スチロールの耐熱温度は 80°C である。 恒温槽を放熱させるために熱源缶を取り出し水温をタニタ温度計により計ると 47.8°C であった。空気の断熱係数は大きいと実感させる水温である。50mL 程の水蒸気が結露して内圧が下がり見事に缶がバックリングした。

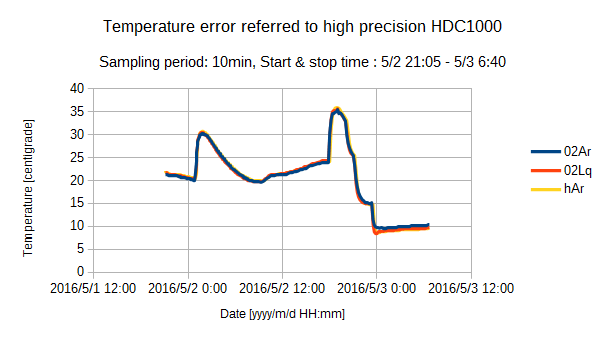

10 to 35°C の温度範囲において良好な測定結果が得られた。測定誤差が小さく,補正する必要もなさそうである。極大値での小さな突起は Slip21 の補正効果を試した際のデータ異常かもしれないが,そうでもない可能性が高いような気がする。

温度センサプローブの簡単低温テスト Simple low ambient temperature test for a probe

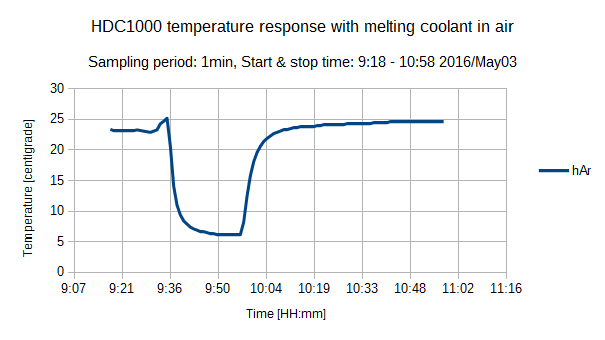

溶けかかってゼリー状の保冷材を用いて HDC1000 の低温確認試験と保冷材の温度自体を計ってみた。恒温槽に用いた発泡スチロールの蓋に保冷材を置き, その上に HDC1000 を乗せさらに保冷材を重ねサンドイッチにした。保冷袋は結露して完全に濡れていたのでウェスで拭ってテストした。

Photo.5 に防水対策として透明のビニール袋に入れた HDC1000 の様子を示す。袋が透明なので写真がわかりにくい。袋に穴が明いたりして水が浸水しないよう 袋を重ねた。サイズは 10x6cm と 28x14cm である。ビニルの耐熱温度以下の熱湯中でも多分,支障がないだろう。

保冷材をのけた後の温度が保冷材に挟まれる前よりも温度が上昇しているのは HDC1000 を蛍光灯スタンドが点灯している机上に移動したためである。 蛍光灯スタンドの輻射熱はタニタ温度計でも感知する程だ。

TWE によるアナログ温度センサ補正Correct analog temperature sensor by TWE 2018-09-16

#2 の xBee モジュールが故障して,#1 だけのチャートを見ていると温度誤差が目立つようになった。実際,外付け地中温度の方が気温より高く不自然である。 #1 の内蔵センサと外付けセンサのどちらが狂っているのか。他の TWE 搭載デジタル温度センサと比較すると,外付けのようが気がする。恒温槽に TWE の#4を入れて 確認してみた。

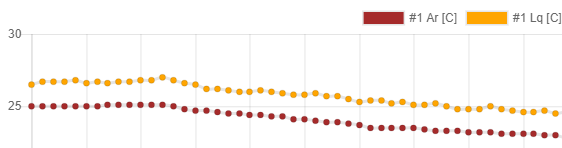

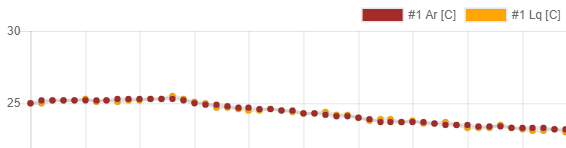

I set #1 or #2 with #4 in the insulator box shown in Photo 6. Figure 4 shows the difference temperature with Ar and Lq of #1 before correction.

TWE #4 measured 25.2°C at 19:15 2018-09-13. While Ar and Lq of #1 were 25.0 and 26.7 °C. Errors were -0.2 and +1.5°C each.

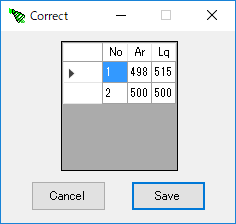

So I set 498 and 515 of Ar and Lq offset value shown in Figure 6. After correction, Error looks negligible shown in Figure 5.

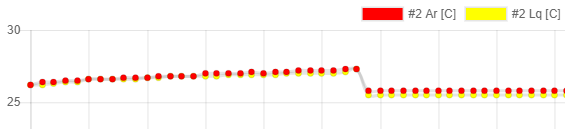

#4 measured 27.3°C at 22:00 2018-09-16, while Ar and Lq of XBee #2 measured 29.0 and 29.3 °C as well. Errors were 1.7 and 2.0°C each.

So offsets became,

483 + 17 = 500, 484 + 20 = 504.

The correction was twice. The first was wrong correction.

#4 is equipped with I2C ADT7410 that has accuracy of 0.5°. Comparing with HDC1000, ADT7410 accuracy is bad a little. But the correction is easy seeing the real time chart, and useful to correct more than 1°C error.

課題と結論 Conclusion

発泡スチロール製の保冷ボックスとアルミ缶の高熱源と保冷材の冷熱源とした場合,熱源を中途で交換しても,その設定温度範囲は 5°C から 40°C 程度ではないか。空気を介して2つの固体温度を同じにするのは空気の熱伝導度が小さいうえ,恒温槽のように対流がないと難しいかもしれない。日の射さない 室内に測定対象と HDC1000 を放置しておけば,温度はほぼ同じになる。これは室内の対流によるものだろう。従って恒温槽内にマイクロファンを入れて空気を循環, 攪拌する必要があると思う。浴槽の表面層が高温で底の水温が低いのと同じだろう。浴槽を攪拌すれば,湯温が均一になるは経験上知られている。

高温側の最高温度を上げるにはヒータを内部に設置すればいいだろう。低温側は冷蔵庫でも使用しない限り,5°C 以下は難しいのではないか。 ただし農用としては,5°C 以下を要する測定環境はほとんどないのではなかろうか。

当初,器差が少なかった外付け温度センサの誤差が大きくなった。外付けセンサは池中に設置され,本体よりサーマルショックの程度は小さいが,地面に近いので 湿気の影響を受けやすい。外付け温度センサの筐体は化学医学用サンプリングチューブを使用し,そのシール性は高い筈。しかしチューブのフタにケーブル用の穴を 明けて,樹脂で封着しているものの水分が侵入する可能性はある。数年かけて劣化するシールの評価は難しい。連続の水没試験をした方がいいかもしれない。

- ワイヤレス温度センサは農用としての十分の精度 / Accuracy of wireless temperature sensor is enough for agriculture

- 温度センサの補正には参照センサとの接触が重要 / Self-contact is important to correct a temperature sensor with reference sensor

- 簡易恒温槽では 5°C 以下の気温を得るのは困難 / Uneasy to get air temperature less than 5°C without circulation in simple insulator box

- TWE による 1°C 程度のアナログ温度センサの補正は有効 / Easy to correct analog temperature sensor by TWE 2018-09-15

参考 Ref

© 2016 - 2018 Enoki September 17